Wesentliche Schritte für eine Lean Transformation der Service Operation.

So senken Sie Ihre Servicebetriebskosten und steigern das Kundenerlebnis.

Die wirtschaftlichen Entwicklungen im Jahr 2020 haben Branchen wie den Maschinenbau, die Automobilindustrie und viele andere mit voller Wucht getroffen. Die Wirtschaft wird sich erholen, aber neue Investitionen in Maschinen und andere Investitionsgüter werden in den nächsten Quartalen sehr zurückhaltend sein. Unternehmen erkennen das Offensichtliche und konzentrieren sich nun auf das Design und die Weiterentwicklung ihrer Serviceleistungen, um ihr Geschäft zu sichern bzw. weiterzuentwickeln.

Dennoch erkennen viele serviceorientierte Unternehmen, dass sie die Produktivität ihrer Serviceaktivitäten verbessern müssen, um ein erfolgreiches nachhaltiges Servicegeschäftsmodell sicherzustellen. Das Problem ist, dass es schwierig ist, dies zu tun. Einfach ausgedrückt, es gibt viele Elemente, die zu einer Lösung zusammengeführt werden müssen, um einen vollständigen Erfolg für das gesamte Servicegeschäft zu erzielen.

Eine beträchtliche Anzahl von Feldtechniker verzeichnet Aktivitäten ohne hohe Wertschöpfung und werden im Hinblick auf das Leistungsmanagement nicht effektiv geführt. In den meisten Fällen sind die zugrunde liegenden Ursachen für die geringe Produktivität der Feldtechniker sichtbar und können in vier Hauptbereiche unterteilt werden:

Mangelnde Transparenz über die Leistung der Feldtechniker

Ineffiziente Planungsprozesse und Komplexität im Service Backoffice

Unzureichende Implementierung digitaler Technologien zur Prozessoptimierung und -automatisierung

Schlecht geschultes Management auf mittlerer Ebene in Bezug auf effektives Leistungsmanagement

Um Lücken in den oben genannten Bereichen zu schließen, haben Organisationen verschiedene Einzelinitiativen gestartet, um ihre Prozesse, Organisation und digitale Infrastruktur zu optimieren. Sehr oft werden umfangreiche KPI-Dashboards entwickelt, regelmäßige Treffen mit Technikern abgehalten, aber Manager sprechen nicht über die wesentlichen Leistungskennzahlen, die über die Sicherheit hinausgehen. Umfassende, durchgängige Workforce-Management-Systeme sind implementiert, jedoch zu stark IT-gesteuert. Sie konzentrieren sich auf Module oder Funktionen, während die "End-to-End" -Prozessintegration und der Beitrag zur Wettbewerbsfähigkeit verloren gehen.

Alle diese Initiativen, die zu Beginn sinnvoll sind, müssen bei der Umsetzung im Hinblick auf eine höhere Produktivität und eine höhere Kundenzufriedenheit viel genauer unter die Lupe genommen werden. Leistungsziele müssen von Anfang an festgelegt werden und die Serviceorganisation muss kontinuierlich darauf hinarbeiten, diese zu erreichen.

Notwendig ist die Implementierung einer allgemeinen Leistungsmetrik getriebenen Kultur im Service und einer Strategie mit dem Ziel einer Lean Transformation im Service. Der Schwerpunkt liegt auf der Steigerung der Kundenzufriedenheit und der Kostensenkung sowie auf der Förderung der persönlichen Haftung von Führungskräften im mittlerem Management, um sicherzustellen, dass eine Leistungskultur erfolgreich in der Organisation verankert wird.

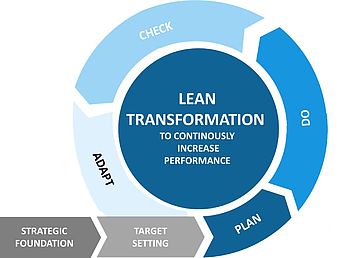

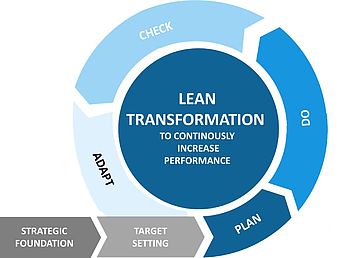

Wie kann eine Lean Transformation erfolgreich umgesetzt werden? Wir sehen einen dreiphasigen Ansatz: Phase eins: Stärkung der strategischen Grundlage, um sicherzustellen, dass die Lean-Maßnahmen die Unternehmensziele erfüllen, die Eigenverantwortung der Führungskräfte gelebt wird und die Dringlichkeit einer schlanken Transformation im gesamten Unternehmen klar kommuniziert wird. Wenn eine glaubwürdige Kommunikation fehlschlägt, besteht ein sehr hohes Risiko, dass die Aktivitäten der Lean-Transformation zu nichts führen. In Phase zwei, der Zielsetzung, wird die aktuelle Situation bewertet und die quantitativen Ziele nach einem Top-Down-Ansatz formuliert. Die Metriken für den Erfolg der Transformation müssen transparent und überprüfbar sein. In der dritten Phase erfolgt die eigentliche operative Entwicklung und Umsetzung der Lean-Management-Maßnahmen unter Verwendung der PDCA-Methode (Plan-Do-Check-Adapt) und Nominierung funktionsübergreifender Teams.

Im Folgenden erkläre ich die Phasen genauer.

Im Folgenden erkläre ich die Phasen genauer.

Phase 1 – Strategische Grundlage

1. Ausrichtung der Geschäftsleitung auf die Bedeutung des Wandels, um eine höhere Produktivität zu erzielen Manchmal ist es notwendig, eine brennende Plattform zu haben, aber die allgemeine Einstellung sollte darin bestehen, hochrangige Führungskräfte mit einer positiven Vision zu haben, um besser zu werden, selbst wenn alles gut zu laufen scheint.

2. Überprüfung und Infragestellung der Vision der strategischen Rolle des Servicegeschäft in der Organisation, insbesondere unter Berücksichtigung der aktuellen Marktsituation (z. B. Umsatzprognose, Budgetbeschränkungen usw.) Welchen Wert hat und sollte das Servicegeschäft für die Leistung des Unternehmens bieten? Welche Vision hat das Unternehmen von Lean Performance? Welche konkreten Maßnahmen zur Leistungssteigerung wurden bereits ergriffen?

3. Etablierung eines Executive Champions, der die Initiativen persönlich vorantreibt, sowie über die operative Position und die Befugnis verfügt, schnelle Entscheidungen zu treffen. Des Weiteren sollte der Executive Champion hohe Stakeholdermanagement-Fähigkeiten haben. Wir empfehlen keine Vertreter aus HR-Bereichen die Leitung des Lean-Management-Programms zu überlassen, da sonst die Nachhaltigkeit der Implementierung in der Organisation nicht garantiert ist.

Phase2 - Zielsetzung

4. Erfassen Sie die Situation, indem Sie sich auf vier Hauptbereiche konzentrieren:

Leistung der Feldtechniker (interne und externe Partner)

Effektivität der Serviceplanung und Leistung bei der operativen Ausführung (Techniker, Ersatzteile und Werkzeuge)

End-to-End-Prozessintegration der IT-Systeme

Führungsqualitäten des Management der Feldtechniker

Analysieren Sie den aktuellen Stand der Arbeitsprozesse in Bezug auf die Herausforderungen, denen sich das Servicegeschäft gegenübersieht. Identifizieren Sie die wichtigsten Lücken und führen Sie eine erste Priorisierung durch, basierend auf dem Aufwand und die finanziellen Auswirkungen.

5. Legen Sie die ersten KPI-Ziele, Metriken, Rollen und Verantwortlichkeiten nach dem Top-Down Prinzip fest.

Es ist wichtig, definierte Metriken direkt mit finanziellen KPIs, der Servicequalität und der Kundenzufriedenheit zu verknüpfen. Metriken sollten von der Führungsebene bis zum Techniker kaskadiert werden, damit die richtigen Metriken auf der richtigen Ebene verfolgt werden. Die Scorecards sollten ein einfaches Format haben und einen begrenzten Satz von Kernmetriken enthalten, die von den Mitarbeitern beeinflusst werden können. admoVa verfügt über umfangreiche Erfahrung in der Servicebranche, um Ihnen relevante Daten zur Verfügung zu stellen. Metriken allein sind jedoch nur ein Teil des Spiels. Unternehmen sollten auch Rollen und Verantwortlichkeiten klären, um Best Practices widerzuspiegeln.

Phase 3 - Lean Transformation

6. Nominieren Sie funktionsübergreifende Teams, die an den Bereichen Leistung der Feldtechniker (intern und Partner), Effektivität der Serviceplanung und der operativen Ausführung, sowie an der End-to-End-Prozessunterstützung der IT-Systeme arbeiten. Starten Sie die Lean Transformation-Aktivitäten mit der PDCA-Methode (Plan-Do-Check-Adapt). Um komplexe Prozesse zu verbessern, gibt es viele eingebettete PDCA-Schleifen. PDCA bedeutet nicht unbedingt eine sofortige Implementierung, es kann bedeuten, dass Annahmen durch weitere Studien überprüft werden müssen.

7. Planen - Teilen Sie die festgestellten wesentlichen Lücken zwischen dem aktuellen Status und dem gewünschten zukünftigen Status in kleinere, überschaubare Arbeitspakete auf, die verbessert werden sollen. Als nächster Schritt wird eine detaillierte Analyse der tatsächlichen Situation durchgeführt. Auf konzeptioneller Ebene ist dies beispielsweise die Formulierung eines neuen Projekts zur Verkürzung der Wartungsarbeiten von Maschinen. Die problemspezifischen Daten müssen in der Prozessumgebung ermittelt werden. Systematische Verfahrensschritte sind Datenerfassung, Datenanalyse und Datenauswertung. Die Aufschlüsselung der Ziel-KPIs nach messbaren Zielen auf einer kleineren Einheitenebene (z. B. in sich geschlossene Arbeit innerhalb einer größeren Wartungsaufgabe) stellt sicher, dass die Zielerreichung für die operativen Teams transparent ist (siehe Schritt „Check“).

8. Do - In diesem Schritt sollen Verbesserungsmaßnahmen und ein Plan erarbeitet sowie Testpunkte definiert werden, um die Wirksamkeit der Maßnahmen zu bestimmen. Involvieren Sie die Betroffenen, indem Sie die Mitarbeiter mit dem Plan vertraut machen (z.B. Workshops vor Ort) und die Umsetzung der geplanten Optimierungen als Teil eines repräsentativen Bereichs (z. B. eines Pilotprojekts) organisieren. In unserem Beispiel mit der Wartung von Maschinen bedeutet dies: Führen Sie eine Feldstudie durch, indem Sie die Arbeitsprozesse verschiedener Teams für dieselbe Aufgabe beobachten. Nutzen Sie das kollektive Wissen Ihrer Organisation. Vergleichen Sie dies mit den Anforderungen der Technik. Analysieren Sie im nächsten Schritt alle Arbeitsschritte im Detail unter dem Gesichtspunkt des spezifischen Wertbeitrags für die Instandhaltung, lassen Sie diejenigen aus, die keinen Wertbeitrag leisten. Entwickeln Sie Alternativen, indem Sie Arbeitsschritte unterschiedlich kombinieren und so die Arbeitszeit in Summe verkürzen.

9. Check - Der PDCA-Zyklus kann nur wirksam sein, wenn er genau beobachtet oder gemessen wird. Erkennen Sie die Situation, ermitteln Sie Daten an den vorgesehenen Testpunkten und beurteilen Sie, ob das Ziel der Planungsphase erreicht wurde. Im Falle unwirksamer Maßnahmen bedeutet dies: "Gehen Sie nicht über Act hinaus, sondern kehren Sie direkt zu „ Plan“ zurück!".

10. Act - Der ACT-Schritt führt die entwickelten Optimierungsmaßnahmen in die relevanten Bereiche ein und implementiert sie. Ein neuer Standard wird definiert. Der neue Standard dient dann als Basis für die weitere Optimierung. Dies bedeutet, dass der PDCA-Zyklus unmittelbar danach erneut startet. Nur so kann ein kontinuierlicher Optimierungsprozess gewährleistet werden.

Ein Lean-Management-System ist ein durchgängiger, integrierter Ansatz, der die Mitarbeiter auf einen Weg der kontinuierlichen Verbesserung führt. Eine Lean Transformationskultur mit ständigem Streben nach Verbesserung, auch in kleinen Schritten, ist auch die wesentliche Grundlage für eine erfolgreiche Digitalisierung des Service. Sei es bei Kundenbindungslösungen, um ein überlegenes Kundenerlebnis zu entwickeln, oder digitalisierte Lösungen, die durch informationsangereicherte Services neuen Kundennutzen schaffen.

Zusammenfassend sehe ich drei wesentliche Faktoren für eine erfolgreiche Implementierung eines Lean-Management-Systems:

Entwickeln Sie einen Executive Champion: Der effektivste Ansatz hängt vom Einzelnen ab. Im Rahmen einer Lean Transformation, insbesondere zu Beginn, muss der Executive Champion Ressourcen sammeln, eine Strategie entwickeln und den Prozess in Bewegung halten. Er oder Sie muss Konflikte bearbeiten und die Weichen stellen, für die vollständige Annahme des Programmes durch die Organisation.

Um die Denkweise der Mitarbeiter auf Lean Thinking umzustellen, müssen die Führungskräfte vor Ort geschult werden:

Auf „mit Daten führen“: um mit Lean Initiativen erfolgreich zu sein, müssen Manager in der Lage sein, ihre eigene Aufmerksamkeit und die ihrer Mitarbeiter gezielt zu kontrollieren.

Auf „Lean-Wissen“: um Mitarbeiter zu inspirieren, Ziele zu erreichen und damit das Lean-Konzept langfristig im Unternehmen zu verankern.

admoVa ist bereit, Sie mit seinen erfahrenen Experten auf Ihrem Weg zur Lean Transformation aktiv zu unterstützen. Zu den Kunden von admoVa zählen bekannte Unternehmen aus verschiedenen Branchen unterschiedlicher Größe. Sie zeichnen sich durch ihre Bereitschaft aus, Entscheidungen zu treffen und Innovationen zu entwickeln, und natürlich mit einem kontinuierlichen Fokus auf Nutzen und Kosten.

admoVa greift auf die Projekterfahrung von über 500 Projekten in verschiedenen Phasen der Wertschöpfungskette zu. Auszeichnungen wie der "Beste Berater 2020 in Deutschland" bestätigen den Erfolg der kontinuierlichen Beratung von der Strategie- und Konzept-entwicklung bis zur Planung und Umsetzung. Benchmarks und Marktstudien im Service sowie die Zusammenarbeit mit namhaften Forschungseinrichtungen gewährleisten den Stand der Technik. Kontaktieren Sie uns, admoVa stellt sich Ihren Herausforderungen gerne in einem Gespräch in Form einer technischen Diskussion oder einer Präsentation seines Ansatzes.

Im Folgenden erkläre ich die Phasen genauer.

Im Folgenden erkläre ich die Phasen genauer.